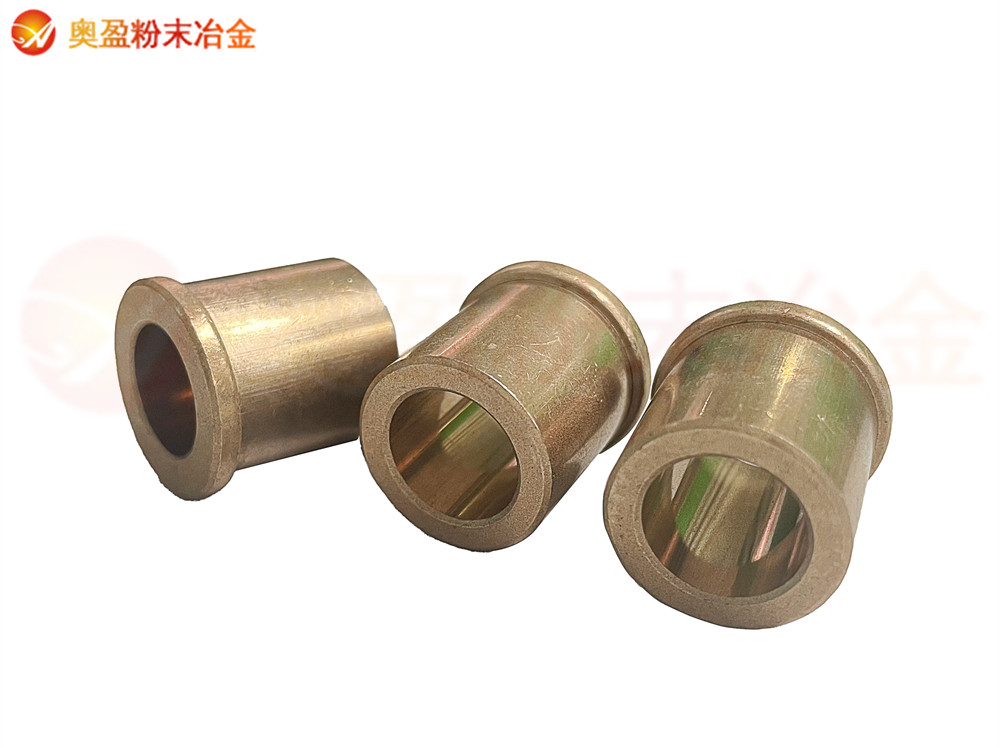

粉末冶金工艺加工的含油轴承是一种利用金属粉末或非金属粉末经过压制、烧结、整形和浸油等工艺制成的多孔性轴承,它在工业和民用领域有着广泛的应用。那么,粉末冶金轴承有哪些优点呢?又有哪些常见的问题和原因呢?本文将为你一一解答。

粉末冶金工艺加工含油轴承的优点

1、自润滑性能好。粉末冶金轴承的多孔性结构使其能够储存大量的润滑油,在运转时,由于温度升高和泵吸作用,润滑油会渗出到摩擦表面,形成油膜,从而降低摩擦系数和磨损。当轴承停止运转时,润滑油又会回流到孔隙中,使轴承保持充足的润滑。因此,粉末冶金轴承可以在不补充润滑油的情况下长期运行,适合于润滑条件不良或难以补充润滑油的场合。

2、成本低廉。粉末冶金轴承的制造工艺简单,原材料利用率高,基本无切削加工,节省了材料和能源消耗,降低了生产成本。同时,由于粉末冶金轴承可以减少摩擦和磨损,延长使用寿命,降低维修费用,因此具有较高的经济效益。

3、尺寸精度高。粉末冶金轴承的成形工艺可以实现近净成形或净成形,即按照设计要求直接压制出所需的尺寸和形状,无需或少需后续加工。这样可以保证轴承的尺寸精度和表面质量,提高装配性能和运行稳定性。

4、材料组成灵活。粉末冶金轴承可以根据不同的工作条件和性能要求,选择不同的材料组合和比例,制备出具有特定功能和特性的复合材料。例如,可以添加石墨、铅、锡等减摩材料来提高自润滑性能;可以添加镍、钼、铬等合金元素来提高强度和耐热性;可以添加铁、铜等导磁或导电材料来实现特殊功能。

粉末冶金工艺加工含油轴承常出现的问题原因

虽然粉末冶金轴承具有许多优点,但是在使用过程中也可能出现一些问题,影响其正常工作。以下是一些常见的问题原因及解决方法:

1、瓦面腐蚀。这是由于润滑油中含有水分、酸性物质或杂质等腐蚀性物质,导致轴承表面发生化学或电化学反应,形成腐蚀产物,降低轴承的表面质量和强度。解决方法是选择合适的润滑油,定期更换润滑油,保持润滑油的清洁和干燥,避免轴承暴露在腐蚀性环境中。

2、 轴颈表面拉伤。这是由于轴承与轴颈之间的配合间隙过小,或者轴承与轴颈之间的相对运动过大,导致轴承表面受到剧烈的摩擦和切削作用,形成划痕、凹坑或毛刺等表面缺陷,影响轴承的润滑和运行。解决方法是选择合适的配合间隙,保证轴承与轴颈之间的良好配合,避免轴承与轴颈之间的相对运动过大,定期检查和清理轴承表面的污垢和杂质。

3、 表面拉伤。这是由于轴承与外套之间的配合间隙过大,或者外套与座孔之间的固定不牢,导致轴承与外套之间产生相对运动,造成轴承表面受到外套的刮擦和磨损,形成表面缺陷。解决方法是选择合适的配合间隙,保证轴承与外套之间的良好配合,加强外套与座孔之间的固定,定期检查和清理外套表面的污垢和杂质。

4、瓦背微动磨损。这是由于外套与座孔之间的配合不良或者固定不牢,导致外套在座孔中产生微小的相对运动,造成轴承背面受到外套内壁的摩擦和磨损,形成表面缺陷。解决方法是选择合适的配合公差,保证外套与座孔之间的良好配合,加强外套与座孔之间的固定,定期检查和清理外套内壁的污垢和杂质。