用粉末冶金法生产物理性能接近锻造材料的零件是可能的。然而,为了实现这一点,必须进行双重压制和树脂化,这又增加了生产成本。粉末冶金零件的性能也会受到后热处理的影响。

一、典型粉末冶金零件的铝性能。

一般粉末冶金生产的零件抗拉强度约为锻造原料生产/加工的75%。由于粉末冶金零件的多孔性,其硬度通常低于锻造材料制成的零件。但实际颗粒的硬度会更硬,几乎相当于锻造材料。与锻造材料相比,孔隙率和相对较低的横截面结合面积也导致较低的延展性。

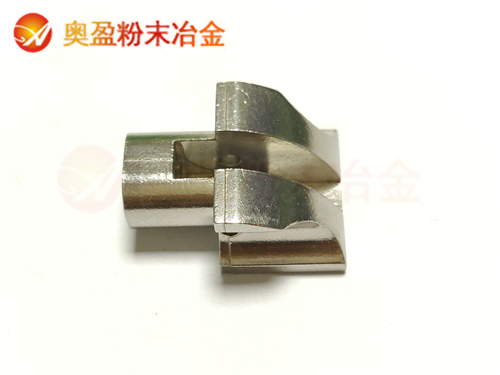

二、构件形状。

零件的形状只受成型工艺和相关模具的限制。对于单轴压制成型的零件,所有零件都会有垂直对称性。当零件具有几个壁厚和/或台阶时,上冲头和下冲头可以由多个单独的冲头组成。在设计粉末冶金制造的零件时,有必要记住模具设计和形状。

三、多个组件。

多种直径可设计为组件,但生产可能需要多次压制操作。多次压制操作有助于确保整个零件的密度均匀。作为设计规则,不同直径的数量不应超过压机可以执行的压制操作的数量或工具指定的数量。如果需要更大的直径,可以以后加工。

四、不适合粉末冶金的加工设计特征。

有些零件不适合粉末冶金成形工艺,特别是单轴压制。这些包括:弱化、角度孔(角度不垂直的地方)、反向锥度、线条和DIA滚花。另一个要求的设计属性是零件在压制后必须能够从模具中弹出。虽然这些设计特征在单轴压制中可能是不可能的,但是它们可以使用更复杂的成形工艺来生产,但是显然会增加生产成本。

五、零件的壁厚。

非常小的壁厚会因粉末填充而导致问题。为此,通常不建议小于约0.075毫米的壁厚,但通过粉末可以确定非常小的实际壁厚。压制零件时要避免的另一个特征是直径的突然变化。这导致压制零件中的压力差,这又导致烧结过程中的变形。压制零件也有很大的纵横比。对于空心圆柱形零件,该比率约为2.5。对于实心圆柱体或壁厚大于约3毫米的圆柱体,可以使用纵横比为4的圆柱体。

六、部件尺寸。

粉末冶金零件的尺寸主要由生产硬件决定。小尺寸由模具和压机的精度以及粉末流速控制。然而,尺寸的上限是由压力机所能提供的压力来控制的。

七、粉末冶金加工缺陷

1.分层破裂。

如果空气不能从模具中逸出,它将被截留在绿色部分。这通常是由于试图将零件压得太快而导致的,并导致层压在垂直于压制方向的方向上破裂。这是由于压缩空气层导致相邻颗粒不能机械互锁。

2.爆裂。

当所有截留的空气试图在冲模和冲头相遇的单一点逸出时,就会发生井喷。

3.经济考虑。

粉末冶金适合大规模生产,是其他制造工艺的可行替代方法。虽然实际生产率取决于设备能力,但能够以每小时几千件的速度生产小零件并不少见。其他可能影响组件生产速度的因素包括:

a、粉末流速,即充模速度。

b,截留空气从模具中排出的速率。