现代高性能航空发动机旋涡轮盘等关键部件需要使用粉末高温合金。微量液体快速凝固制粉时,粉末颗粒粒径不能超过粉体粒径,从而消除了传统铸造中的宏观偏析现象,同时快速凝固后的粉体具有组织均匀、晶粒细小等显著优点,显著改善了合金材料的力学性能和热工性能。为此,粉末冶金已广泛应用于高性能军用发动机和先进民用发动机领域。

虽然我国在粉末冶金领域取得了长足的发展,但与美欧、俄罗斯等航空大国相比,仍有较大差距。伴随着我国飞机大型化、发动机大型化的实施以及航空工业的大发展,我国应从以下几个方面加快粉末冶金的研究开发。

一、研制超纯细粉末加工技术

粉末冶金技术中存在的陶瓷夹杂缺陷的数量、大小及位置是影响粉料使用安全可靠的重要因素。为提高盘片可靠性,要求盘片中夹杂的数量尽可能少,尺寸尽可能小。通过双联、三联熔炼工艺和冷壁坩埚的应用,使母合金的夹杂含量明显降低,母合金的纯度明显提高。

二、推广和使用双效盘

高效发动机用涡轮盘的盘心部承受低温高应力,要求有足够的细晶性组织保证其强度和疲劳耐力;而边缘部承受高温低应力,要求有足够的粗晶性保证其蠕变和持久性能。利用同一种合金制备具有不同显微组织的双组合体双性能盘片是当前的研究热点,该盘片可避免异种金属间的联接带来的安全隐患,满足高性能发动机工作条件的要求,提高整个盘片的安全性。

通过双重热处理工艺,美国研制了具有双性能的粉体,并已组装在第四代战机F22的F119发动机上。采用HIP坯料+细晶锻造+梯度热处理工艺路线,国内钢铁研究总院率先开发了Φ450mm的FGH96双性能盘片。

三、近净成形盘件的热等静压制备

铸锻工艺一般采用19∶1投料比6.6∶1HIP+锻造,采用3.6∶1静压成形。明显地,直接热等静压成型法材料利用率最高,在保证板材质量的前提下,具有明显的性价比优势。直热式近净静压法在俄罗斯粉末高温合金领域取得了很大的成功,这一工艺已经被用于俄罗斯粉末盘的生产已有40多年。因为这一工艺在成本控制上有先天不足,可以预见,这将成为今后粉末圆盘生产的主要工艺流程之一。

四、应用计算机辅助技术和数值模拟

以RR1000合金为代表的传统合金设计已被计算机辅助设计手段所取代,借助相关的热力学相图软件,可以大大加快合金的开发进程,RR1000合金是世界上第一个完全采用相图计算进行合金设计的粉末冶金。由于制备粉体涡轮盘的工艺环节较多,为了降低成本,加快研制进程,在包套设计、热等静压成形、挤压、锻造、热处理等关键工艺环节采用数值模拟技术已成为一种趋势。

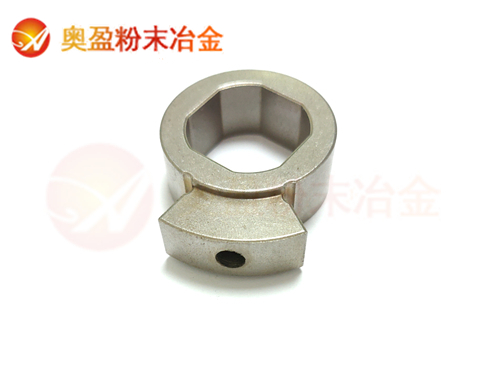

中山市奥盈粉末冶金科技有限公司,压制成型事业部(PM)专业生产高精度、低噪音含油轴承和高性能机械结构零件等粉末冶金制品。注射成型事业部(MIM)专业生产结构复杂,高强度,高精度的零件,经验丰富,绿色环保。本公司位于珠江三角洲腹地—广东省中山市东凤镇。紧邻广球西线高速东阜出口,地理位置优越,交通方便。主要产品有铜基、铁基、铁铜基含油轴承, 齿轮、凸轮、不锈钢零件等各类机械零件以及各种异型结构件。

中山市奥盈粉末冶金科技有限公司,压制成型事业部(PM)专业生产高精度、低噪音含油轴承和高性能机械结构零件等粉末冶金制品。注射成型事业部(MIM)专业生产结构复杂,高强度,高精度的零件,经验丰富,绿色环保。本公司位于珠江三角洲腹地—广东省中山市东凤镇。紧邻广球西线高速东阜出口,地理位置优越,交通方便。主要产品有铜基、铁基、铁铜基含油轴承, 齿轮、凸轮、不锈钢零件等各类机械零件以及各种异型结构件。